根據GBT 9450-2005?鋼件滲碳淬火硬化層深度的測定和校核?標準第五條規(guī)定:

5、淬硬層深度的測定

5.1、總則

在有爭議的情況下,本測量方法是可采用的仲裁方法。

5.2、測定原理

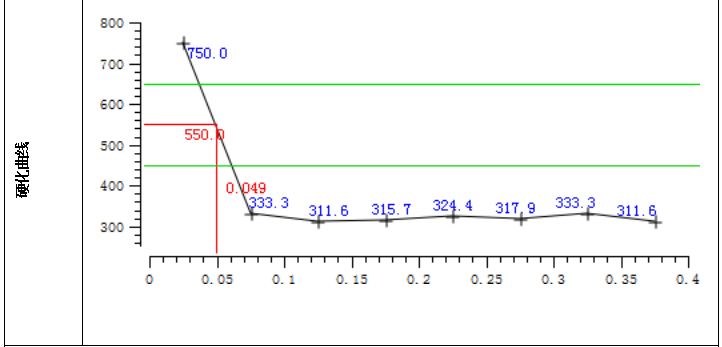

根據垂直于零件表面的橫截面上硬度梯度來確定硬化層深度,即以硬度值為縱坐標,以至表面的距離為橫坐標,繪制出硬度分布曲線,用圖解法在曲線求得

5.3、測定方法

5.3.1、試樣

除特別協議外,應按規(guī)定在最終熱處理后的零件橫截面上測量.在一定條件下,可使用隨爐試樣.

5.3.2、待測表面的制備

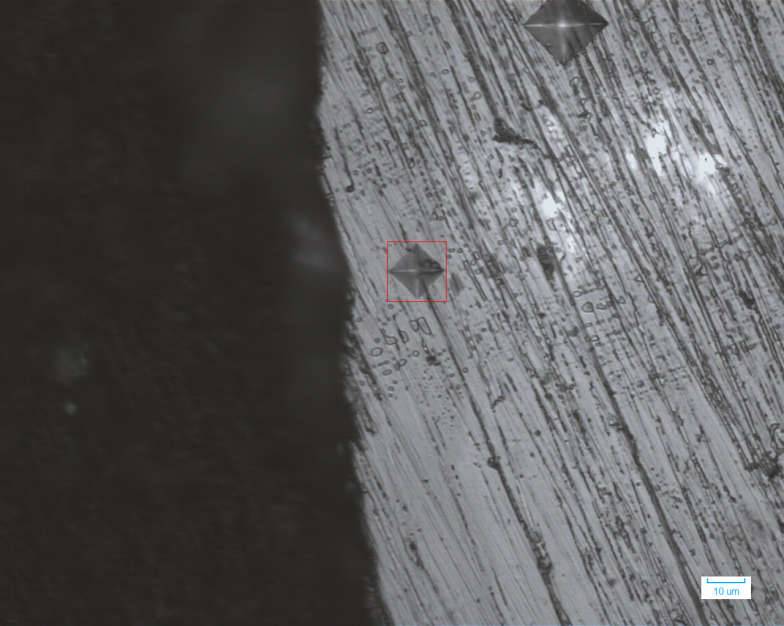

為了精確測量硬度壓痕對角線的長度,待檢測表面要經過磨制和拋光.在拋磨過程中應采取一切措施避免試樣表面倒角或過熱。

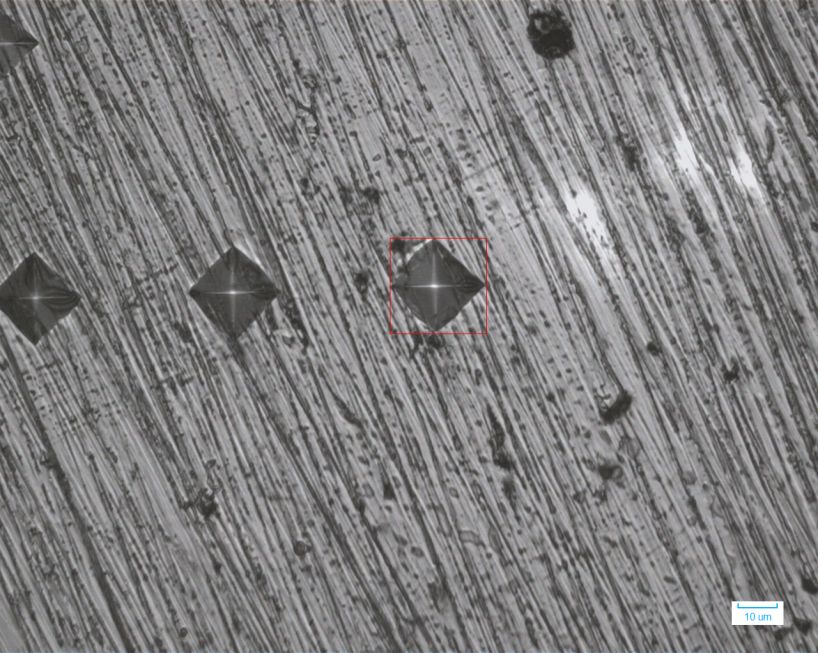

5.3.3、硬度的測定

在寬度(W)為1.5mm范圍內,在與零件表面垂直的一條或多條平行線上測定維氏硬度.每兩相鄰壓痕中心之間的距離(S)應不小于壓痕對角線的2.5倍.逐次相鄰壓痕中心至零件表面的距離差值(即a:-a,)不應該超過0.1mm.測量壓痕中心至零件表面的距離精度應在士0.25 um的范圍內,而每個硬度壓痕對角線的測量精度應在士0.5 um以內。

除各方有特別協議外,在適當的條件下,應使用HVO.1(0.9807N)至HV1(9.807N)的試驗力獲

得維氏(或努氏)硬度壓痕,并用光學儀器(照相系統)在400X以上的放大倍數下測量壓痕。測定應在各方約定的位置上,在制備好的試樣表面上的兩條或更多條硬化線上進行,并繪制出每一條線的硬度分布曲線.

簡單總結:

1、滲碳和碳氮共滲淬火后,有效硬化層深度,從零件表面到維氏硬度值為550HV出的垂直距離

2、測定硬度所采用的檢測里為9.807N。特殊情況下,經協議,也可采用4.903N到49.03N范圍內檢測力,或采用表面洛氏硬度計檢測

3、有效硬化層深度用字母DC表示,單位用mm有效數字為小數點以后二位。

4、若采用其他檢測力或其他極限硬度值時,則應在字母DC后指明。

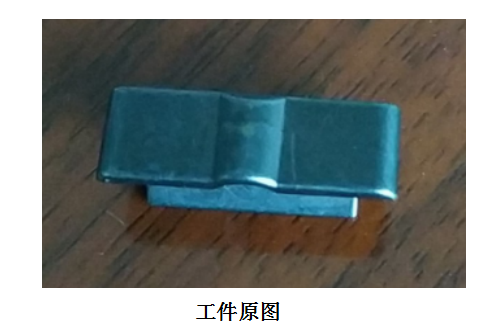

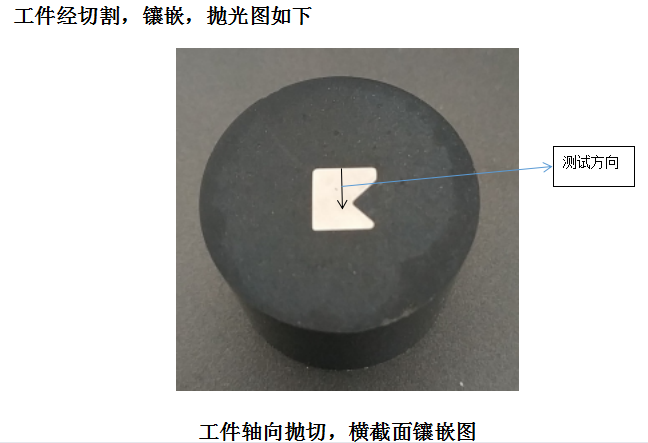

試樣及準備:

1、硬化層深度測量應根據圖紙要求,在圖紙上指定的部位進行

2、按規(guī)定,應在最終熱處理后的零件橫截面上測量

3、在垂直淬硬面上切取試樣,切斷面作為檢測面,檢測面應拋光成鏡面,在切斷和拋光過程中注意不因溫度、變形等影響檢測面的硬度。不可使檢測面邊緣形成倒角。

硬度檢測方法:

1、硬度壓痕應在指定的寬度為1.5mm的范圍內,沿與表面垂直的一條或多條平行線上進行。兩相鄰壓痕間的距離應不小于壓痕對角線的2.5倍。

2、結果處理根據繪制的每條曲線,可得知從零件表面到550HV處的垂直距離,如果這兩個數值的差小于或等于0.1mm,則取他們的平均值作為有效硬化層深度;如果差值大于0.1mm,則應重復檢測,核實準確數據。

如以下過程:

通過金相法比對

立即詢價

您提交后,專屬客服將第一時間為您服務